„Man darf jeden Baustil als Produkt von zwei Faktoren ansehen, nämlich den Genius des Meisters und seiner Zeit auf der einen und der Beschaffenheit des von der Natur gebotenen Material auf der anderen Seite.“

Eduard Suess

Fassadenputz um 1850 mit grünlicher, glasiger Schlacke aus der Eisenschmelze als Zuschlagstoff im Mörtel (Schwarzer Hof in Eisenerz, Österreichische Baukulturstiftung).

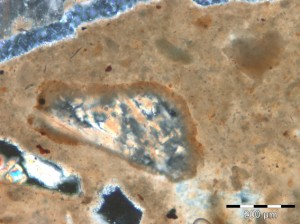

Dünnschliff (auf Glas aufgeklebte und hauchdünn geschliffene Mörtelprobe) des Fassadenputzes um 1850 im Mikroskop. Das Schlackekorn in der Mitte ist umgeben vom Mörtelbindemittel (Kalk, braun). Die Schlacke reagiert bei der Erhärtung des Mörtels mit dem Kalk und gibt dem Putz eine erhöhte Festigkeit. Das Schlackekorn ist mit einem Reaktionssaum (dunkelbrauner Saum) umgeben.

Beim neu errichteten Kalkofen in Istrien (Fa. Kapitel, Zminj) fanden sich alle Materialien zur Errichtung eines Musterhäuschens. Mauerwerk aus istrischen Kalkstein, verputzt mit vor Ort gebrannten Kalk und gedeckt mit alten Dachziegeln. Die rotbraunen Farbmuster wurden aus istrischer Terra Rossa aus einer Doline in der Umgebung hergestellt. Die blauen und grauen Farbmuster wurden aus den Weinreben der Umgebung hergestellt. Die Weinreben werden unter Luftabschluss verkokt, die entstandene Holzkohle dann zu feinem Pulver gemahlen. Dieses „Rebenschwarz“ wird als Farbpigment verwendet ergibt blaue und blaugraue Fassadenfarben.

Bausalzausblühungen auf einem Ziegel. Durch die Ritzung der Oberfläche wird die Ausblühungen von Bausalzen erleichtert. Ein typischer Bauschaden an mit Zementmörtel lieblos verfugten alten Ziegelmauerwerk.

Durch die dichte Zementverfugung, statt des alten Kalkmörtels, können die Schadsalze nicht mehr in den Mauerwerksfugen an die Maueroberfläche transportiert werden. Sie wandern in den Ziegel und zerstören zuerst selektiv die am schlechtesten gebrannten Stücke durch Salzsprengung (Festungsmauer Krakau).

Als Rohgestein zur Herstellung von Roman Cement wurden von etwa 1830 bis 1920 an der Küste von Sheppy (Großbritanien) der Septaria-Mergel verwendet. Diese Gesteinsknollen (mit feinen netzförmigen Adern „septaria“) sind härter als das restliche Gestein an der Küste, sie werden von der Brandung ausgewaschen. Die Knollen wurden aufgesammelt, gemeinsam mit Kohle in die Brennöfen gefüllt und zu Zementklinker gebrannt.

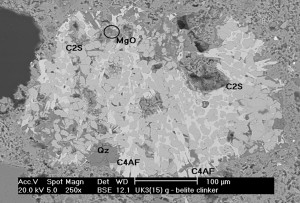

Aufnahme eines aus Septaria Mergel gebrannten Roman Cement Klinkers im Rasterelektronenmikroskop (EU-Projekt ROCEM). Beschrieben sind die bei Brenntemperaturen um 900 Grad entstandenen Mineralphasen (Klinkerminerale). Durch das Mahlen der Klinker entsteht das feinkörnige Zementpulver. Roman Cement wurde bis etwa 1920 in großen Mengen hergestellt und war der erste unter Wasser erhärtende Zement.

weitere Bilder zum Thema